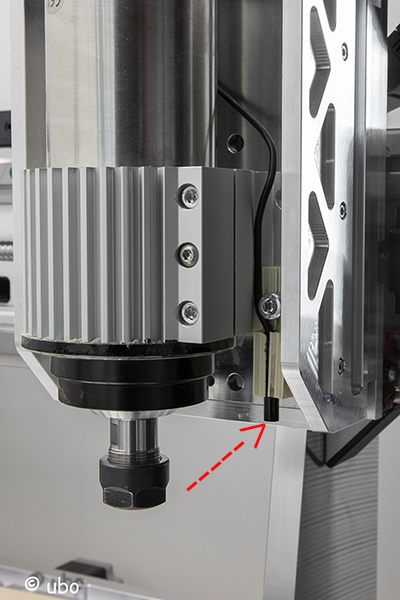

Jetzt kannst du vielleicht etwas besser verstehen, warum ich den Meßpunkt für die Kamera etwas höher gelegt habe, so paßt es auch mit eingespanntem Fräser.

Mit der Tastplatte hast du mich etwas falsch verstanden. Wenn ein 90 Grad Winkel für die Vermessung zur Verfügung steht, ist die Tastplatte klar im Vorteil.

Liegt der an zufahrende Punkt allerdings irgendwo auf dem Werkstück kann die Kamera ihre Stärken ausspielen.

Immer vorausgesetzt, ich kann mit einer Abweichung von ca. 0,2mm leben. 🙂

Gruß, Uwe WinPC-Nc V4, EstlCAM V11 / V12 www.ubo-cnc.de

Hello Steppis

Ich habe vor einiger Zeit auch mit einer Kamera genullt und dabei bin ich wohl ein wenig anders vorgegangen.

Die Endoskopkamera habe ich exakt senkrecht gestellt und das Fadenkreuz mit dem Ofset stimmig gemacht.

So war ich nicht Höhengebunden und sehr genau.

Beim Maschinenwechsel habe ich dann auf die erneute Kamera Montage verzichtet, weil ich es nicht brauche ausser zum spielen...

Grüsse

Bruno

@ bvs

Also da bin ich von ausgegangen das man das Fadenkreuz dann natürlich nicht nur mit dem Offset sondern auch im Winkel zum Alumaschinenbett ausrichtet, versteht sich eigentlich von selbst. So kann man auch das aufgespannte Material schon recht genau im Winkel ausrichten!!

Doch wie richtest Du jetzt aus Bruno, finde es keines wegs eine spielerei eine Bohrung mit der Kamera anzufahren, klar mit dem 3D-Taster natürlich viel genauer , aber der kostet eben auch ne Kleinigkeit.

Wirst Du uns deine Nullungsmethode wohl verraten, oder machst Du es auf die alt bewährte Methode, die Materialkanten anfahren.

Oder mit der Tastplatte aber da wirds bei Bohrungen schwierig !!

Gruß Reiner

Fräse: SC 2/420, T-Nut, AMB 1050 FME-P, 4-Achse, Fräswanne,WZLS, WinPC-NC, Handrad, Estlcam, Filou NC16basic, NC20expert, Aspire 9.5, DeskProto 7 Multi Axis

Laser: Makeblock XY-Plotter 20W, mLaser 2,5W Laser Neje 7/20W

3D Druck: Anycubic Photon S, i3 Mega S,Chiron,TENLOG TL-3D PRO, Zonestar Z8T

Hello Steppis

Ach, ich meinte Spielerei im positiven, erfinderisch kreativen Sinn. Wenn ich halt meine Kreativität im fräsen selbst auslebe und nicht mehr im Anbau von Extras, die mir dann im 3d fräsen im weg stehen.

Es gibt unzählige Möglichkeiten zu Nullen.

Ein Bohrloch kannst du beispielsweise mit einer in der Spindel eingespannten Messuhr Nullen, indem du sie von Hand Drehst im Loch.

Wenn der Zeiger sich beim drehen nicht bewegt dann steht die Spindel im Zentrum von Loch...

Grüsse

Bruno

:whistle: Wenn man die Kamera an eine passende Stelle montiert, wird sie auch nicht beim Fräsen stören.:whistle:

Gruß, Uwe WinPC-Nc V4, EstlCAM V11 / V12 www.ubo-cnc.de

Aber andauernd verstauben... :whistle: :whistle: :whistle: :woohoo: :woohoo:

@ bvs,

tja das Problem hab ich Gott sei Dank nicht !!:P 😛 😛

Gruß Reiner

Fräse: SC 2/420, T-Nut, AMB 1050 FME-P, 4-Achse, Fräswanne,WZLS, WinPC-NC, Handrad, Estlcam, Filou NC16basic, NC20expert, Aspire 9.5, DeskProto 7 Multi Axis

Laser: Makeblock XY-Plotter 20W, mLaser 2,5W Laser Neje 7/20W

3D Druck: Anycubic Photon S, i3 Mega S,Chiron,TENLOG TL-3D PRO, Zonestar Z8T

@ bvs,

beim 3D Fräsen stört Sie mich Gott sei Dank auch nie oder ich nehme halt entsprechend lange Fräser "bis jetzt" aber schön zu wissen daß da noch jemand 3D Fräst Bruno.

Fräst Du von 2 Seiten ala Estlcam oder auch mit 4 Achse !?

Gruß Reiner

Fräse: SC 2/420, T-Nut, AMB 1050 FME-P, 4-Achse, Fräswanne,WZLS, WinPC-NC, Handrad, Estlcam, Filou NC16basic, NC20expert, Aspire 9.5, DeskProto 7 Multi Axis

Laser: Makeblock XY-Plotter 20W, mLaser 2,5W Laser Neje 7/20W

3D Druck: Anycubic Photon S, i3 Mega S,Chiron,TENLOG TL-3D PRO, Zonestar Z8T

hallo Rainer

ich arbeite seit 1990 professionell mit cnc Maschinen 2 - 8 Achsig.:woohoo:

2014 habe ich mir den Beruf zum Hobby gemacht mit einer Stepcraft.

Die sc 840 war für mich ein 100% idealer Privateinstieg um im eigenen Keller das Letzte aus dem CNC Fräsen herauszuholen vorallem 3D

Die Profimaschinen im Betrieb sind einfach zu teuer um sie für ein 3D Hobbyteil mal 8 Stunden laufen zu lassen...

und: Metallbearbeitungsmaschinen reagieren oft allergisch auf Holzstaub!

Zuhause arbeite ich mit der 4ten Achse 3achsig normal und 4achsig sequentiell

Meine Kamera habe ich seinerzeit über Mach3 integriert.

Gruss

Bruno

@ bvs

Hut ab, soweit bin ich leider noch lange nicht da fehlt mir noch ne ganze menge Wissen. Hab meine Maschine wie gesagt 2017 gekauft, habe Beruflich überhaupt nichts mit CAD CAM und oder Frösen zu tun. Bin Elektromaschinenbauer und arbeite als Monteur bei einer Firma die Krane baut seit 1986.

Hab mir dann Stück für Stück mein Wissen über die Fräse angeeignet. Wie gesagt bin noch lange nicht am Ende. Lerne immer wieder was dazu, aber mit der Stepcraft auch wenn ich nur die 420ér habe macht es einfach riesen Spaß.

Die Maschine ist einfach nur der Hammer und die Software vom Herrn Lewetz WinPC-NC USB ist für jemanden wie mich der Anfangs null Ahnung hatte auch sehr verständlich und schnell zu erlernen, genau so aber für Profis die sich auskennen. Und die Erweiterungen die Herr Lewetz und Kollegen immer wieder hinzufügen sind echt nicht zu topen!!

Dadurch das ich leider auch die ganze Woche jeden Tag unterwegs bin und auch schon mal 1 oder 2 Wochen auf Montage fehlt natürlich immer die Zeit für das erlernen vom Zeichnen über CAM und fräsen.

Aber Stück für Stück wird es immer besser.

Und es macht halt auch wenn die Fräse schon mal ein paar Stunden braucht immer wieder Spaß 3D-Model dann nicht nur mit dem 3D Drucker zu drucken sondern sie auch mit der 4 Achse auf der Stepcraft zu fertigen. Oder halt beidseitig zu fräsen.

Ich nutze halt von Anfang an die WinPC-NC USB Vollversion und habe dort auch die Kamera integriert.

Die etwas andere Abssaugung habe ich mir gedruckt, weil:

1. bei einer Bürste an der Absaugung sehe ich gerade auch am Anfang als ich die Fräse neu hatte nicht was der Fräser macht.

2. bei tieferer Zustellung haben sich dann die Bürstenhaare eh immer im Fräser verfangen oder wurden vom Fräser gefressen (hatte vorher auch mal ne Abssaugung mit Bürsten gedruckt)

3. und beim 3D Fräsen sind die Bürsten ja nun schon mal ganz unbrauchbar, gerade beim fräsen mit der 4 Achse hat die Bürste null Wirkung und stört eher wenn der Fräser mal tiefer fahren muss!!

Da nehme ich lieber das etwas lautere Soggeräusche in kauf und es werden aber locker 90 % der Späne abgesaugt.

Denn eine Umhausung habe ich auch nicht , ergibt für mich auch keinen Sinn solang der Staubsauger zum Späne absaugen im selben Zimmer steht.

Aber ich muss sagen die Geräuschkulisse hält sich wirklich in grenzen, den den Staubsauger habe ich an einem Drehzahlregler, oft muss er gar nicht volle pulle laufen.

Und dank des am 04.2019 zugelegten AMB Fräsmotor 1050 FME-P DI mit externer Drehzahlregelung für D-Serie ist es auch leiser geworden.

Hatte vorher eine Kress 800 die war I.O. liegt jetzt als Ersatz hier falls mal was mit dem anderen Fräsmotor ist.

Aber die MM 1000 (EU) das war nen echter krach Schläger, die kreischte fast so laut wie ne Kreissäge!!

Gruß Reiner

P.S. Klar vieles nehmen mir die Programme ab so wie Deskproto oder auch Aspire, aber ich versuche auch möglichst immer zu verstehen was geht jetzt da in dem Programm vor was macht das Programm wie sieht der G-Code aus!!

Fräse: SC 2/420, T-Nut, AMB 1050 FME-P, 4-Achse, Fräswanne,WZLS, WinPC-NC, Handrad, Estlcam, Filou NC16basic, NC20expert, Aspire 9.5, DeskProto 7 Multi Axis

Laser: Makeblock XY-Plotter 20W, mLaser 2,5W Laser Neje 7/20W

3D Druck: Anycubic Photon S, i3 Mega S,Chiron,TENLOG TL-3D PRO, Zonestar Z8T

Joh

Jetzt habe ich einen Narren, an dieser Tastplatte gefressen.....

Anschliessen soll ich sie an den WZLS Anschluss......welcher der beiden Anschlüsse, und.........Der WZLS ist ein Öffner.

Die Platte arbeitet als Schliesser...möchte aber beides nutzen..........geht das wenn ich die Platte am Taster anlöte und den Taster beim Messen

arretiere, oder habe ich da einen Denkfehler?

Und........arbeitet die Tastplatte auch, wenn sie den Nutentisch berührt? Wegen der Erdung?

Ich glaube das sind komische Fragen......Habe Wetterbedingt Kopfschmerzen. ;-(

Danke

Gruß J ö r g nicht Justin

300er Steppi/ Proxxon Spindel/ Schleppmesser/ QCad,Estl,Photoformer,WinPC-NC USB Vollversion, Corel Draw 6, Sprint Layout, Fusion360

Hallo Jörg,

also die Lösung des Problems sieht folgendermaßen aus.

Wie Du schon richtig erkannt hast ist ja der WZLS (Öffner) und die Tastplatte ein (Schließer). Da ich die Sachen gern in ihrem Original zustand belasse, WZLS habe ich es folgender Maßen gemacht.

Weis jetzt nicht ob Du das Performance Kit hast oder nicht, deswegen hier erst mal die Beschreibung fürs alte Board mit einem Y-Achsen Motor und Klemmen auf dem Treiberboard für den WZLS.

WZLS:

1. Von den beiden Klemmen an denen Du den WZLS angeschlossen hast, klemmst du den WZLS ab.

2. Nun klemmst Du ein Kabel 2 adrig welches bis aus der Maschine reicht an die beiden Klemmen des WZLS an.

3. An dem Ende des Kabels was aus der Maschine herraus kommt, lötest du eine Chinch-Buchse an.

4. An den WZLS lötest Du einen Chinch-Stecker an.

5. Steckst Du jetzt deinen WZLS an (Chinchbuchse und Stecker verbinden) so kannst Du ihn benutzen. (warum Punkt 5 siehst Du später)

Tastplatte:

1. Du nimmst Dir ein 2 adriges Kabel lang genug und lötest wieder auf der einen Seite einen Chinch-Stecker an.

2. Die beiden anderen Enden verbindest Du jetzt eine Ader mit der Tastplatte, die andere Ader mit einer Krokodilklemme.

( welche der beiden Adern an die Platte und welches an die Krokodilklemme muß kannst du mit dem Signaltest in der Software WinPC-NC USB prüfen wie das geht erfährst Du gleich)

3. Klemme nun den WZLS ab und (Chinchstecker abstecken vom WZLS) klemme dieTastplatten an ( neues Kabel ChinchStecker einstecken)

4. !!ACHTUNG WICHTIG "Wenn Du die Tastplatte nutzt mußt Du im Signalassistent den Taster Eingang Pin 10 invertieren, schalte dafür den Eingang Taster von Pin 10 auf Pin 10 inv um" ACHTUNG WICHTIG!!

5. Nun Testest Du welche Ader an die Tastplatte muss und welche Ader an die Krokodilklemme, schau auf den Signaltest, der Eingang darf nur geschlossen sein wenn der Fräser die Tastplatte berührt.

Um das ohne Fräser und Tastplatte zu testen makiere dir die beiden Adern und lege wenn möglich die Ader für die Tastplatte auf die Maschine und führe dann die andere Ader (Krokodilklemme) auf die makierte Ader Tasterplatte.

Sollte der Pin 10 leuchten bevor Du die makierte Ader der Krokodilklemme an die Ader Tastplatte auf der Maschine hälst, so mußt Du die beiden Adern tauschen !!! .

Ich habe mir um beides nutzen zu können in der Software jeweils ein Profil hinterlegt, eines heißt Grundeinstellung mit WZLS (hier wie gesagt Taster = Pin 10)

Und ein Profil Grundeinstellung mit Kroko-Klemme (hier wie gesagt Taster = Pin 10 inv)

Hast Du die beiden makierten Adern nun richtig mit der Tastplatte und der Krokodilklemme verbunden so legst Du deine Tastplatte auf dein Werkstück und die Krokodilklemme befestigst Du an dem Fräser.

Fährst Du jetzt mit dem Fräser auf die Tastplatte so reagiert der Fräser wie bei dem WZLS sobald er deine Tastplatte berührt hat!!

Ganz klar aber auch noch WICHTIG die Tastplatte muss dafür natürlich zwingend Elektrisch leitend sein!!

Gruß Reiner

P.S. Bevor jetzt wieder gemeckert wird man könne das auch anders machen, und den Eingang der Tastplatte auch als Öffner Funktion nutzen, ohne zwei Profile anzulegen (sprich der Eingang Pin 10 muss dann nicht invertiert werden) ja das geht auch würde aber diese Beschreibung hier sprengen. Bei Interesse kann ich aber auch dafür den Lösungsweg gerne mal aufzeigen !!

Wenn denn Interesse besteht !!

Fräse: SC 2/420, T-Nut, AMB 1050 FME-P, 4-Achse, Fräswanne,WZLS, WinPC-NC, Handrad, Estlcam, Filou NC16basic, NC20expert, Aspire 9.5, DeskProto 7 Multi Axis

Laser: Makeblock XY-Plotter 20W, mLaser 2,5W Laser Neje 7/20W

3D Druck: Anycubic Photon S, i3 Mega S,Chiron,TENLOG TL-3D PRO, Zonestar Z8T

@ J.Bieber

Das HowTo zur Tastplatte ist bei Herrn Lewetz noch in Arbeit noch nicht fertig gestellt, dauert also noch ein wenig bis Du deine Tastplatte fertigen kannst !!

Gruß Reiner

Fräse: SC 2/420, T-Nut, AMB 1050 FME-P, 4-Achse, Fräswanne,WZLS, WinPC-NC, Handrad, Estlcam, Filou NC16basic, NC20expert, Aspire 9.5, DeskProto 7 Multi Axis

Laser: Makeblock XY-Plotter 20W, mLaser 2,5W Laser Neje 7/20W

3D Druck: Anycubic Photon S, i3 Mega S,Chiron,TENLOG TL-3D PRO, Zonestar Z8T

Moin

JOh...Hatte gedacht das ich das HowTO schon gesehen hatte und es dann wieder verschwunden ist......liegt wohl am Alter

Danke dir für die Erklärung .Jetzt sind alle Fragen -fast-geklärt.

Zwei habe ich noch:

1. Hier gehts ja immer um ein Masseanschluss. sprich Erdung. Funktioniert die ganze Sache wenn die Tastplatte meine Nutenplatte berührt?

Heisst :bei dünnen Materialien, Da liegt die Platte ja nicht auf dem "Fräsobjekt" und ist nicht elektrisch vom Tisch getrennt. Zum Beispiel beim gravieren.

Dann müsste man eine Tastplatte mit den 3D Drucker machen und ihr eine leitende Metallkante verpassen. Richtig/Falsch?

2. Habe da immer noch meine Idee,( Um die Steppi nicht aus meinem Umbau zu bauen und zu öffen)- die Platte an den WZLS dann zu Löten, und dem WZLS

eine Garage zu spendieren die ihn gedrückt hält. Dann braucht man nur INV umschalten. Würde gehen ??

Danke im voraus

Danke

Gruß J ö r g nicht Justin

300er Steppi/ Proxxon Spindel/ Schleppmesser/ QCad,Estl,Photoformer,WinPC-NC USB Vollversion, Corel Draw 6, Sprint Layout, Fusion360

Hallo Jörg,

Zu Punkt 1.

deswegen bei Tastplatte der Punkt 5, der Test welche Ader an die Tastplatte muss und welcher an die Spindel, da die Masse des Treiberboards wohl auch mit der Maschine verbunden ist, sonst leuchtet Pin 10 im Signaltest bevor Du die Ader der Kroko Klemme anlegst !!

Danach ist es egal ob deine Tastplatte das Nutenbett berührt,es funktioniert trotzdem!!

Zu Punkt 2.

So wie Du es beschreibst, würde es natürlich auch gehen, WZLS wird so fixieren das der Kontakt geöffnet ist und dann kannst Du ohne deine Maschine aus der Umhausung zu holen auch die Tastplatte und Krokodilklemme nutzen, deren beiden Adern du dann natürlich an die des Microschalters anschließen mußt. (Aber nicht vergessen Taster = Pin 10 inv sonst gibts bruch!!)

Also hast Du auch noch das normale Treiberboard, den nach dem Umbau auf das Performance Kit, gibt es an der Platine einen Klinkenstecker für den WZLS, da bräuchtest Du die Maschine auch nicht zu öffnen, wenn denn der Klinkenstecker aktiv ist.

Gruß Reiner

P.S. Da ich im Moment auf Material Alu warte Hermes hat hier mal wieder ganze Arbeit geleistet warte jetzt schon 5 Tage darauf.

Nutze ich im moment in der Tat eine Ausgedruckte Tasterplatte :woohoo: (das Leitende Klebeband gibts schon mal ab und an bei Aldi)

Fräse: SC 2/420, T-Nut, AMB 1050 FME-P, 4-Achse, Fräswanne,WZLS, WinPC-NC, Handrad, Estlcam, Filou NC16basic, NC20expert, Aspire 9.5, DeskProto 7 Multi Axis

Laser: Makeblock XY-Plotter 20W, mLaser 2,5W Laser Neje 7/20W

3D Druck: Anycubic Photon S, i3 Mega S,Chiron,TENLOG TL-3D PRO, Zonestar Z8T

- 44 Foren

- 7,436 Themen

- 63.4 K Beiträge

- 3 Online

- 26.5 K Mitglieder